- +1

【复材资讯】热塑性复材机舱的潜力——柯林斯航空整合全球资源开发下一代大飞机风扇罩

柯林斯宇航公司(美国北卡罗来纳州夏洛特市)是全球最大的航空航天和国防工业供应商之一。它成立于 2018 年,当时联合技术公司(UTC)收购了罗克韦尔柯林斯公司,并将其与自己的航空航天和国防业务UTC 航空航天系统公司合并。后来,UTC 和雷神公司成功合并后,柯林斯成为现在雷神技术公司(RTX)的一个实体。如今,柯林斯宇航公司是RTX的三家子公司之一(还有雷神公司和普惠公司),由六个战略业务部门组成:先进结构、航空电子设备、互联航空解决方案、内饰、飞行任务系统以及动力与控制。

柯林斯宇航公司正在开发一种发动机整流罩(图1白色,左侧最上面的结构),作为推进其热塑性复合材料结构路线图的探路者部件,包括大型曲面表皮(图1右上角)的自动纤维铺放(AFP)和冲压帽加强筋部分(图1右下角)的熔接,这些部分将焊接成一个整体结构。

(图1. 全热塑复合材料风扇罩探路者 图片来源:柯林斯航空)

01全热塑复合材料整流罩探路者

柯林斯宇航公司热塑性复合材料总工程师丹-乌森巴赫(Dan Ursenbach)指出,这个短舱探路者部件是柯林斯宇航公司TPC团队在全球范围内开发的。"我们使用 AFP(自动纤维铺放)制作大型蒙皮,冲压成型帽子加强筋,然后将这些部件焊接在一起。所有这些都由基于知识的数字工具提供支持,目标是在未来两年内达到TRL(技术就绪水平)。”

这听起来简单明了,但柯林斯航空航天公司复合材料高级技术研究员Michel van Tooren却解释了实际的复杂性,"我们必须研究该工艺的许多方面,以及如何使其适用于工业生产--如何在大型曲面蒙皮上集成雷击保护(LSP)和釜外加固(OOA),以及如何在其上感应焊接冲压承力件。”

"虽然挑战很大,但取得的成就也越来越大。”Van Tooren说,"你可以看到许多大型TPC静态演示器,尤其是在欧洲,但还没有任何东西可以飞起来。这将是使用AFP制造的最大的TPC部件。事实上,这个短舱的认证将是这个探路者的最终成就之一,但仅仅是柯林斯公司 TPC 技术的开始。”

02为什么选择热塑性复合材料?

“使用热塑性材料的主要原因是可以实现制造自动化,并在每个流程中缩短大量的循环时间,”Manten 说。“同时,我们还可以通过取消紧固件来减轻重量。减轻重量和提高生产率是两大主要驱动力。我们正在为下一代飞机做好准备,我们预计下一代飞机将使用更多的复合材料,而且数量巨大。我们的复合材料技术必须能够满足这些速率要求,而这正是热塑性复合材料的优势所在。”

Ursenbach 提到了波音公司的一项研究,该研究表明,使用自动切割和拼装、手工铺层和高压固化,热塑性复合材料翼肋的生产周期可以从 400 分钟缩短到 45 分钟。由于省去了材料的冷冻储存和解冻(热固性预浸料需要)以及高压釜固化(耗费大量能源和时间),制造得到了进一步改善。

“我们迈向连续纤维TPC生产部件的第一步是A320机舱的纵梁,”Ursenbach 说道。“我们已经使用手工铺层和高压釜固化方法制造了这个零件。2018 年,我们开始与包括DTC在内的TPC公司讨论将此作为 TPC 部分的可行性。预计效益非常显著,因此我们开始与DTC合作生产作为冲压成型 TPC 零件的纵梁。当我们开始研究机舱的其他部件时,很明显这是要走的路。我们还得到了客户群的大力鼓励,他们期待着下一代飞机以及每月超过 75 架单通道商用飞机的生产率。”

03为什么选择整流罩作为探路者?

"柯林斯航空结构公司一直处于复合材料开发的最前沿。“柯林斯航空航天公司先进结构工程和战略计划副总监克里斯蒂安-索里亚(Christian Soria)表示。"当我们决定开始开发 TPC 时,我们希望确保我们涵盖了最终应用于我们所有产品所需的全部技术和能力。作为一个团队,我们确定了使我们能够生产和制造大型复杂组件(如短舱组件)的关键要素,并由此制定了不同技术的路线图。"

"我们选择航发整流罩作为我们的探路者,因为它可以在一个产品中驱动大多数关键的TPC 流程。”Ursenbach 补充说,"我们需要开发冲压成形、将冲压成形部件连接成较大的加强筋、将冲压成形后的大型蒙皮连接成 AFP,以及将这些较大的加强筋与 AFP 蒙皮进行连续、较长的焊接。发动机整流罩涉及制造大多数类型的商用航空结构所需的所有要素,但非常简单,可以在合理的时间内完成。这也是我们可以在飞机上进行飞行测试,并在实际产品上实施以获得在役反馈的部件。“他补充说,认证是这一技术发展的关键因素,"但这在业内还没有得到很好的界定,因为并没有很多焊接 TPC 结构通过了认证。”

04DTC、Riverside 试验线、TRL 目标

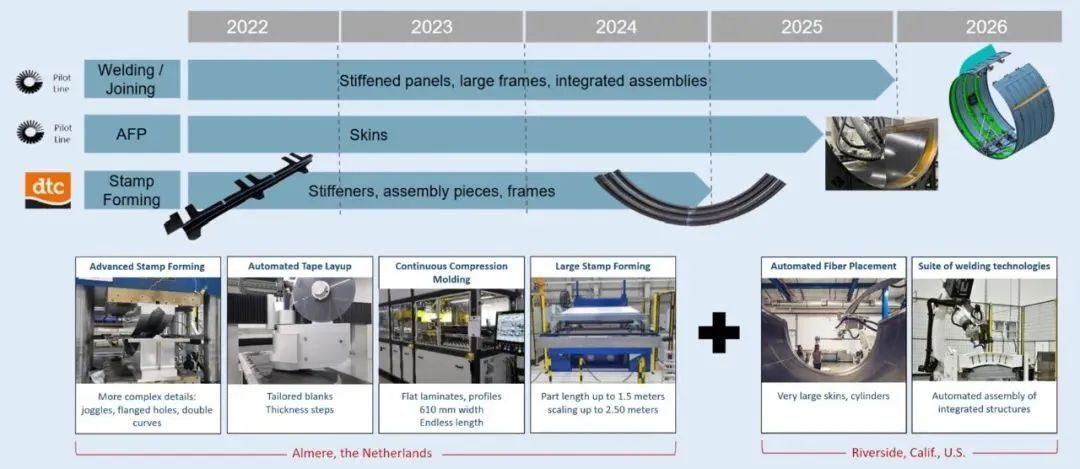

柯林斯在确定其 TPC 技术路线图(图2)时,对行业进行了调查,以了解其他公司正在做什么。"我们意识到,像DTC这样的公司已经是专家了。“索里亚说,"我们可以尝试有机地发展同样的能力,也可以收购像 DTC(注:柯林斯航空航天公司于2021年收购的第二家工厂)这样的公司,让他们加入我们的团队,在行业尚不发达的领域提供帮助。我们就是这么做的。我们正在努力完成我们的路线图,使这些技术更加成熟。”他指出,Riverside 的试验生产线强调的是 DTC 并不关注的技术块,"但我们也在各生产基地之间进行交叉培训,这样我们就可以来回学习,成长为一个热塑性复合材料团队"。在阿尔梅勒,柯林斯还在扩大先进的冲压成型和焊接能力。

(图2. 热塑性复合材料 (TPC) 发展路线图。柯林斯宇航公司于 2021 年收购了荷兰热塑性部件公司 (DTC),并在其位于美国加利福尼亚州河滨市的机舱制造厂安装了一条热塑性复合材料试验生产线。)

"我们不希望偏重于某种特定的工艺,“Ursenbach 说,”而是能够按照需要的方式设计 TPC 部件。要做到这一点,我们需要将所有工艺都集中在一个屋檐下。这使我们能够优化每个步骤,并帮助我们的工程师了解流程。我们有 40 年的时间来反复优化热固性复合材料部件的制造过程。我们希望通过 TPC 部件尽可能加快这一进程。“

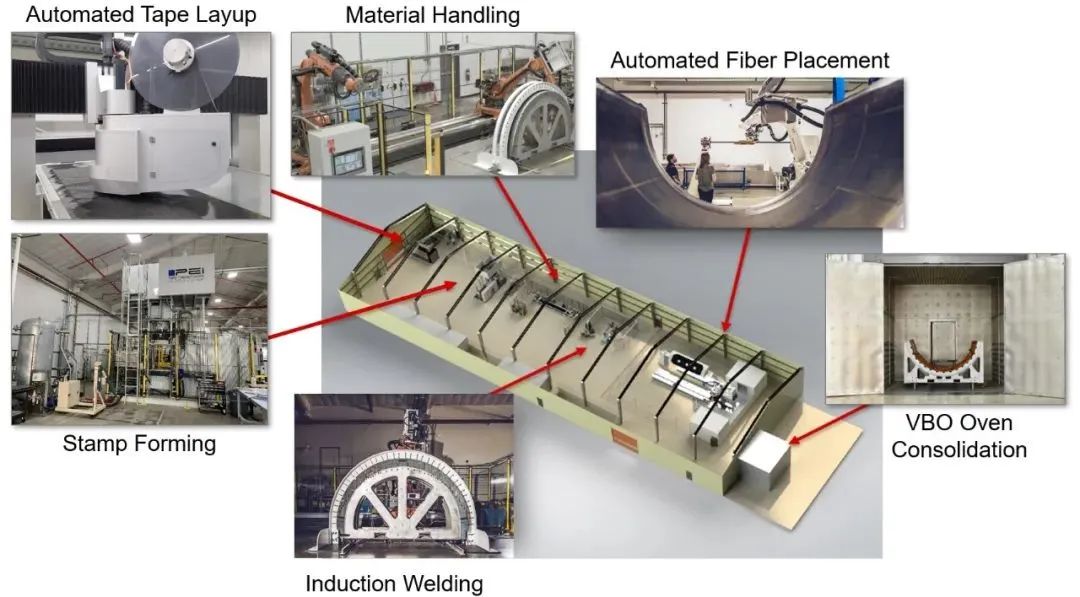

Soria 指出,试验生产线已经建在Riverside的工厂里,那里每天都在生产当前的商用部件(图3)。"我们希望在开发这些技术的同时,也能证明它们可以实现工业化生产,而不仅仅是在实验室环境下工作,“他说。试验生产线上的设备能够进行低速商业生产。目前,该生产线包括一台 Boikon(荷兰利克)的 FALKO 高速(高达 450 平方米/小时)自动铺带(ATL)单元,用于生产定制坯料和近净形状的冲压件;一台 Pinette Emidecau Industries(PEI,法国萨翁河畔夏隆)的 245 公吨冲压机,用于大型铺层的 Coriolis Composites(Quéven,法国)C1 AFP 单元,来自Wisconsin Oven(美国威斯康星州东特洛伊)的用于 OOA 固结的大型烤箱,双KUKA(德国奥格斯堡)用于自动化材料和零件处理的机器人以及得益于 Van Tooren 多年技术经验的内部开发的感应焊接单元。

(图3. 中试生产线。Riverside 的 TPC 试验生产线包括风扇罩探路者部分演示的完整工艺链,从帽形加强件部分的 ATL 毛坯到将加强件熔接至蒙皮的感应焊接)

如图1所示,柯林斯公司的路线图技术正在同时走向成熟,但有些技术已经达到了较高的 TRL。"Manten 说:"较小、较简单零件的压制成型技术已经完全成熟并实现了工业化,"但具有厚度变化的复杂和较大零件仍在优化之中。对于使用 AFP 和焊接制造的大型蒙皮,我们的 TRL 在 4 到 6 之间。对于完整的焊接组件,我们预计在 2026 年达到TRL6。

05最大的挑战和成就

"内部面临的一大挑战是,TPC看起来很像热固性复合材料,因此每个人都想这样对待它。"Ursenbach 说,“但这些材料截然不同,加工要求和条件也大相径庭。”他指出,过渡到 TPC 实际上更像是从金属过渡到复合材料。"这是一个重大转变。人们固有地认为所有相同的规则都适用,但我们必须建立一套全新的规范和允许值,以及一本新的设计手册。“后者是一项重大工作,DTC 的原有知识经验在其中发挥了宝贵的作用。"我们能够为这里的设计工程师编纂这些知识,"Ursenbach 说,"我们不仅要了解和记录 TPC 的差异,还要在我们的工程、质量和生产团体以及监管团体中将其社会化,这是一项持续的活动。”

Manten 指出,另一项重大成就是在集成 LSP 的部件焊接方面取得的进展。当感应线圈沿着焊接线移动时,会在导电碳纤维层压板中产生涡流,从而产生热量并熔化热塑性塑料。然而,铜网 LSP 的导电性更强,因此需要采取措施防止这一层也产生涡流。"我们已经取得了成功,但这需要在从冲压成型到 AFP 的工艺链的每一个环节上下功夫。“Manten 补充道,这促使团队开发出一种坚固耐用且快速的焊接解决方案。

"另一项重大成就是收购了 DTC,"Soria 说,"团队合并后,作为一个全球团队,合作得非常好。沟通和分享如此之多,这是一个巨大的成功。”

06进一步应用,推动行业发展

尽管单通道商用飞机市场存在大量的市场机会,但柯林斯宇航公司的视野更为广阔。"还有很多其他应用领域可以使用我们开发的这些技术。"柯林斯宇航公司先进结构战略总监保罗-约翰逊(Paul Johnson)说,“这些应用包括双通道、支线和公务航空市场以及国防市场的发动机短舱,还有其他结构"。

Ursenbach 指出,TPC材料的抗冲击性和耐化学性要好得多,"柯林斯公司的一些业务部门确实可以利用这一点。例如,我们的螺旋桨部门 Ratier Figeac 也对 TPC 非常感兴趣,但原因与我们不同。我们还与负责下一代宇航服的太空系统集团进行了一些合作。”

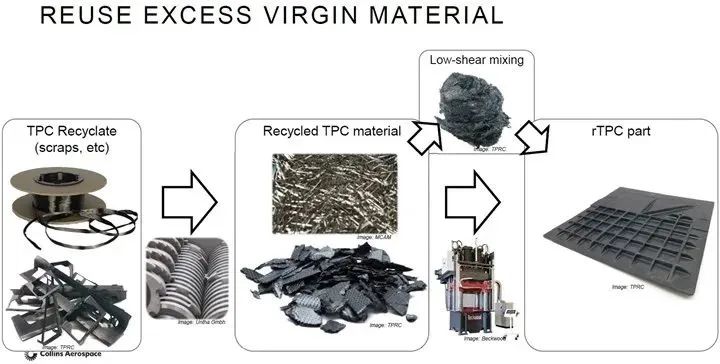

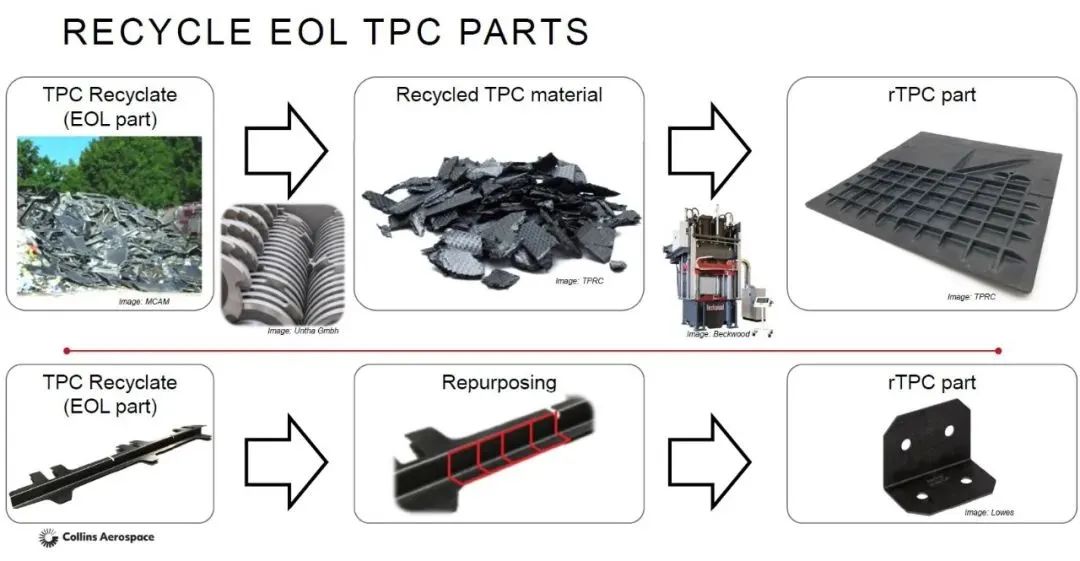

Ursenbach 还指出,TPC 结构可提高可持续性。"这也是我们路线图的一部分,我们不仅利用了周期时间和重量优势,还在可回收性方面取得了成功,这也是我们客户的要求“。

(图4. 柯林斯航空航天公司正在与多个行业联盟合作,以成熟的热塑性复合材料回收技术和供应链。)

柯林斯航空航天公司是热塑复合材料研究中心(TPRC,荷兰恩斯赫德)的一级成员,该中心已证明可将热塑复合材料生产废料回收到航空航天零部件的工艺链中。在 SUSTAINair Horizon 2020 项目中,柯林斯航空航天公司正在开发回收和连接概念,旨在为飞机结构提供新的可持续解决方案,同时在阿尔梅勒与荷兰 Spiral RTC 公司合作,旨在实现碳纤维 TPC 生产废料和报废部件的循环利用。柯林斯航空航天公司阿尔梅勒分公司还参与了荷兰国家计划 "转型航空 "和 "可持续航空热塑性塑料",这两个计划正在为小型(电动)和大型商用飞机的轻质部件开发新材料、工具和生产技术。

柯林斯还领导着复合保形液氢罐(COCOLIH2T)项目,为液氢罐开发新的热塑性塑料技术,为未来更可持续发展的飞机零排放推进架构提供动力。在美国,该公司是先进复合材料联盟的成员,参与了美国国家航空航天局(NASA)的可持续飞行国家合作项目(SFNP)中的高速复合材料飞机制造(HiCAM)项目,该项目旨在使下一代商用运输机的能效提高 25-30%。Van Tooren 说:"我们正在参与 HiCAM 的 TPC 工作包,"他还领导着一个焊接团队,该团队已经为焊接 TPC 结构的认证制定了初步路线图。

Ursenbach 补充说,努力解决这些全行业的问题,如认证和验收,以及所需的材料量和循环性--这些不仅有助于柯林斯公司,也有助于整个行业。"我们希望成为专注于 TPC 技术的行业团队的一员,将其作为减轻重量、减少燃料消耗和改善未来飞机声学性能的一种手段。"Soria说,"我们希望成为团队中的一员,在这个团队中推动这些技术的发展,使航空业作为一个行业向前发展,更具可持续性。”

消息来源:CW

免责声明:中国复合材料学会微信公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑议,请第一时间联系我们。我们将及时进行处理。

继续滑动看下一个轻触阅读原文

中国复合材料学会

原标题:《【复材资讯】热塑性复材机舱的潜力——柯林斯航空整合全球资源开发下一代大飞机风扇罩》

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问http://renzheng.thepaper.cn。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2024 上海东方报业有限公司