- +1

【复材资讯】航天先进复合材料研究进展

摘要

先进复合材料是各类航天飞行器热防护和结构系统的关键材料,决定了飞行器的先进性与可靠性。本文介绍最近几年国内外在陶瓷基热结构、超高温低烧蚀防热、树脂基轻质烧蚀防热、高性能热透波、高温高效隔热及结构复合材料等领域的代表性研究工作,并结合航天飞行器发展需求,对未来航天先进复合材料发展方向进行了探讨。

作者

冯志海* , 李俊宁* , 田跃龙, 师建军, 张娟, 徐林, 潘玲英

( 航天材料及工艺研究所 先进功能复合材料技术重点实验室,北京 100076 )

正文

航天先进复合材料是一类应用于“弹、箭、星、船、器、站、所”极端服役环境的关键材料,是航天器研制和发展的物质基础和技术先导,也是衡量航天器先进性和可靠性的重要标志。特别是进入21世纪以来,随着高超声速、空天往返和深空探测领域各类新型航天器的蓬勃发展,先进复合材料对航天器的基础支撑作用愈发凸显,甚至决定装备的有无和先进与否。美欧等国高度重视航天先进复合材料技术,DARPA将热防护与材料列为高超声速飞行器五大关键技术之一,不断研发、考核、使用新材料,提高成熟度,以满足未来装备发展需求,保持全球领先地位[1-3]。

随着航天器的速域和空域不断拓展,先进复合材料研究的深度和广度也日益增强。一方面,复合材料需要在极端复杂环境中高可靠服役,具有复杂的组分和结构,对材料的轻量化、耐温性、多功能一体化等性能要求极高,需要不断发展新的高性能材料。另一方面,需要深入研究复合材料材料在极端环境中组分、结构及性能的演变规律、多物理化学场与材料耦合作用等,提高对材料服役性能的认识[4]。因此,面向未来航天器需求和复合材料自身技术发展,亟需在理论、方法和技术等方面实现创新。本文重点介绍最近几年航天复合材料领域的代表性技术进展,以期为该领域未来发展提供借鉴。

1. 陶瓷基热结构材料

陶瓷基热结构材料是由陶瓷基体和纤维增强相组成的复合材料,具备高比强度、比模量及优异的高温力学、抗氧化和耐烧蚀等性能,是航天器理想的热结构材料。美欧等国早就认识到陶瓷基复合材料的重要应用价值。通过一系列研究计划的持续支持,在高品质原材料、复合材料设计、制备工艺及工程应用方面取得了诸多突破。例如,2015年2月,欧洲IXV试验飞行器飞行成功,其热防护系统头锥、迎风面大面积、翼前缘和体襟翼均采用C/SiC复合材料,可以满足超过1600℃的服役要求,薄壁异形构件尺寸达到了米量级,体现出很高的制备工艺水平,技术成熟度较高[5-7]。

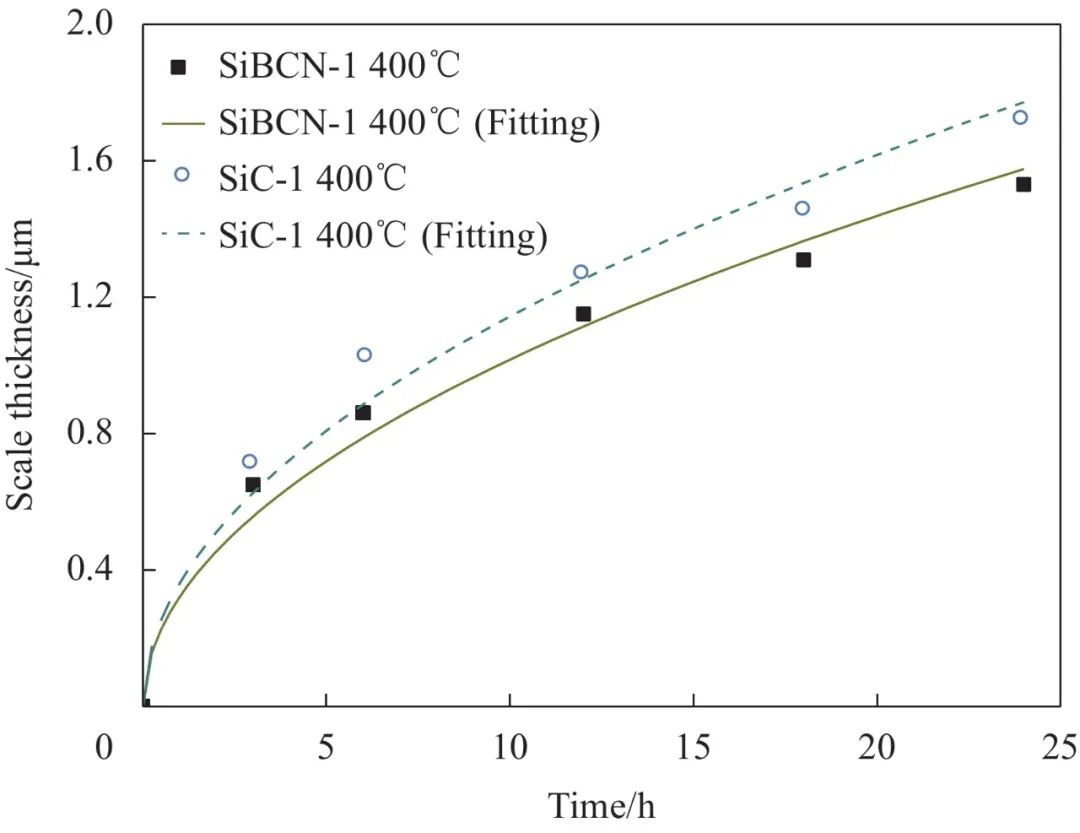

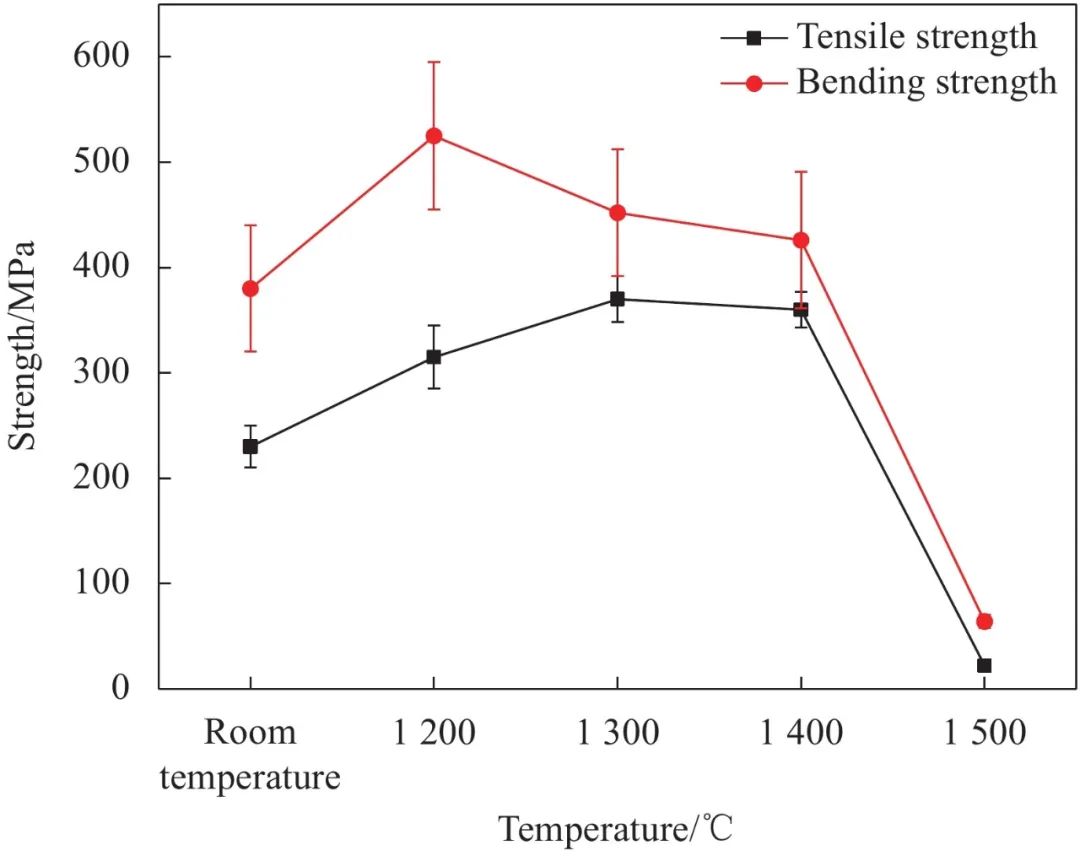

近年来,我国在陶瓷基热结构材料领域取得了长足进步,突破了大尺寸异形薄壁C/SiC热结构材料的设计于制备关键技术,并实现了工程化应用。同时,针对陶瓷基热结构轻量化、耐高温和低成本等不同需求,发展了C/SiBCN、C/SiHfBCN及C/SiCN等新型陶瓷基热结构材料。采用前驱体浸渍裂解工艺制备的C/SiBCN材料,比C/SiC具有更优异的高温抗氧化性能。研究发现,SiBCN陶瓷在1400℃下空气中的氧化动力学常数Kp明显低于SiC陶瓷,如图1所示。此外,C/SiBCN复合材料室温下弯曲强度489 MPa,在1600℃弯曲强度仍达到450 MPa以上。为进一步提升材料耐温性能,将SiHfBCN纳米复相超高温陶瓷引入到C/SiC基体中,研制出C/SiC-SiHfBCN复合材料,室温拉伸强度大于300 MPa,弯曲强度大于450 MPa;2 000℃拉伸强度达到120 MPa,弯曲强度达到200 MPa。针对低成本陶瓷基热结构需求,研制了新型SiCN前驱体,兼具高陶瓷产率和低成本优点。采用该前驱体研制的C/SiCN复合材料成本更低。图2为C/SiCN复合材料的的力学性能。室温拉伸强度和弯曲强度分别达到了230 MPa和380 MPa,且到1400℃时力学性能无明显衰减。

图 1 SiBCN和SiC氧化膜厚度随时间变化

图 1 SiBCN和SiC氧化膜厚度随时间变化Figure 1. Relationship of scale thickness and oxidation time of SiBCN and SiC

图 2 C/SiCN复合材料的力学性能

图 2 C/SiCN复合材料的力学性能Figure 2. Mechanical properties of C/SiCN

科学与技术

陶瓷基热结构是新型飞行器的共性关键技术。研究新型耐高温纤维及先驱体、研制高性能热结构材料,发展先进制备工艺,降低陶瓷基热结构制备周期及成本,将是陶瓷基热结构重要的发展方向。

2. 超高温低烧蚀防热材料

超高温低烧蚀防热材料主要用于航天飞行器的端头、前缘等热环境严苛部位。基于碳纤维增强的改性碳基或超高温陶瓷基复合材料是超高温低烧蚀防热材料的重要体系。C/C复合材料在惰性条件下具有优异的化学稳定性与力学性能,但在400℃以上发生氧化,制约了在高温有氧环境下的使用。通过在碳基体中添加抗氧化改性组元,可以显著提高C/C复合材料的抗氧化性能与抗烧蚀性能[8]。

浆料浸渍法可能是在碳纤维预制体引入陶瓷组元最常用的方法。研究发现,陶瓷颗粒与纤维的直径比例对实现陶瓷颗粒的致密堆积非常重要。Binner等[8]采用真空浸渍法在2.5D碳纤维织物中引入HfB2浆料,得到碳纤维增强HfB2复合材料。氧-乙炔焰考核发现,当不同粒径的HfB2颗粒混合使用时,复合材料在氧-乙炔焰考核时表现出最好的抗烧蚀性能,图3为材料考核后的表面状态 [9-10]。此外,前驱体浸渍裂解、反应熔渗法也可用来制备低烧蚀防热材料。超高温低烧蚀防热材料的微观结构与制备工艺紧密相关,进而决定材料性能。Lazzeri[11]指出,采用两种或以上复合工艺可能是获得高性能低烧蚀防热材料的潜在方法。

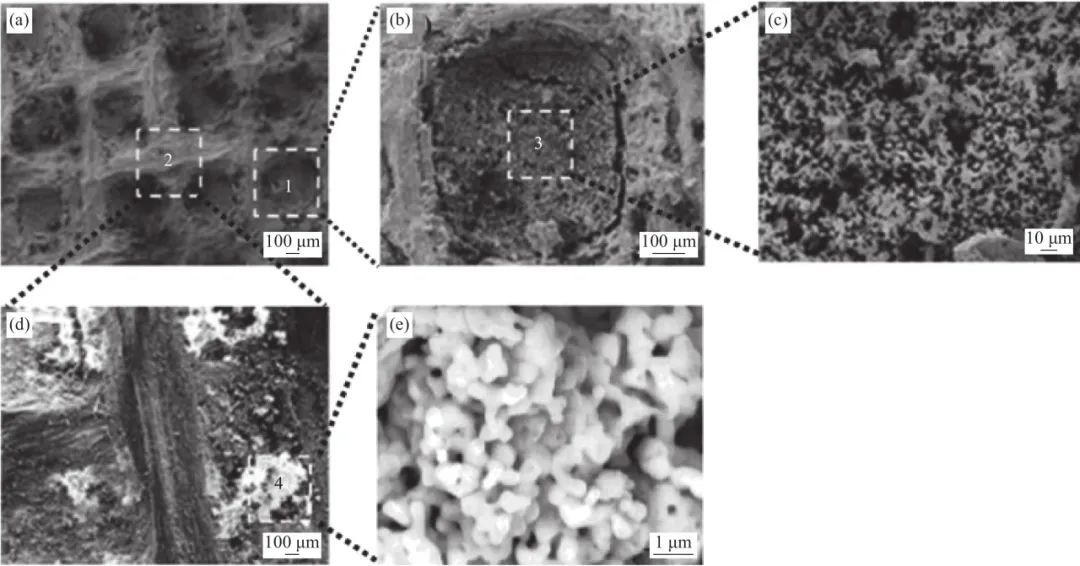

图 3 低烧蚀复合材料经氧-乙炔焰考核后的表面形貌(2700℃/60 s)[9-10]

图 3 低烧蚀复合材料经氧-乙炔焰考核后的表面形貌(2700℃/60 s)[9-10]Figure 3. Surface image of low ablative material after oxyacetylene torch test (2700℃/60 s)[9-10]

国内在C/C复合材料基体改性方面开展了大量研究工作。通过物理掺杂、化学络合等工艺方法在碳纤维织物中引入Hf、Zr、Ta、W等难熔金属组元的碳化物、硼化物及硅化物,制备出超高温本体抗氧化C/C复合材料,抗氧化烧蚀性能较C/C复合材料提高60%以上,图4是材料烧蚀后的形貌。此外,还通过在C/C复合材料内部引入多组元,制备了具有杂化基体的C/C-ZrC-SiC、C/C-HfC-SiC复合材料。通过陶瓷粉体和前驱体的组合使用,不但实现了多相组元的高效均匀引入,而且使材料具有良好的力学性能,弯曲强度和压缩强度均达到130 MPa以上。在室温到2 500℃以上典型环境风洞试验考核中表现出良好的抗烧蚀性能,实现了型号成功应用[12]。

图 4 超高温改性C/C复合材料烧蚀后形貌[12]

图 4 超高温改性C/C复合材料烧蚀后形貌[12]Figure 4. Morphologies of modified C/C after high temperature test[12]

在C/C复合材料中引入抗烧蚀组元是制备超高温低烧蚀防热材料的有效方法。材料的力学性能和抗烧蚀性能与材料组分和微观结构紧密相关。通过优化材料组元及引入方式,提高组元分布均匀性、减少颗粒团聚、降低裂纹缺陷、提高组分热匹配等措施研制耐温等级更高的超高温低烧蚀防热材料是该领域的发展重点。

3. 树脂基轻质烧蚀防热材料

树脂基烧蚀防热材料是一种为适应航天器热环境而研制的功能复合材料,用以防护飞行器结构在气动热环境中免遭烧毁破坏,具有防热效率高、比热容大、热导率低、制备周期短、成本低的特点。近几年,随着新型飞行器技术的发展,树脂基烧蚀防热材料轻量化及多功能化技术迅速发展,成为该类材料的研究热点,推动了技术进步,拓展了应用领域[13]。

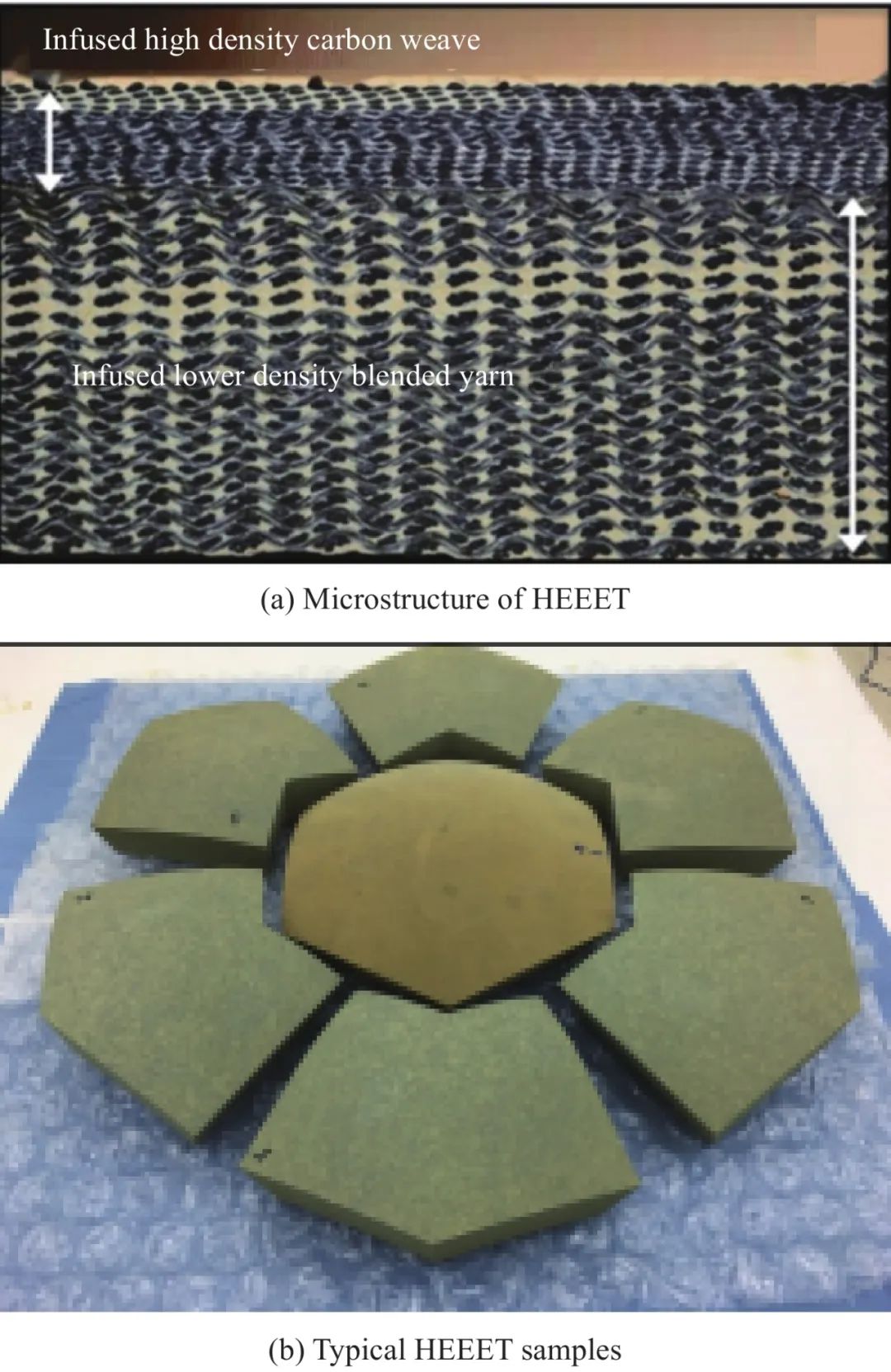

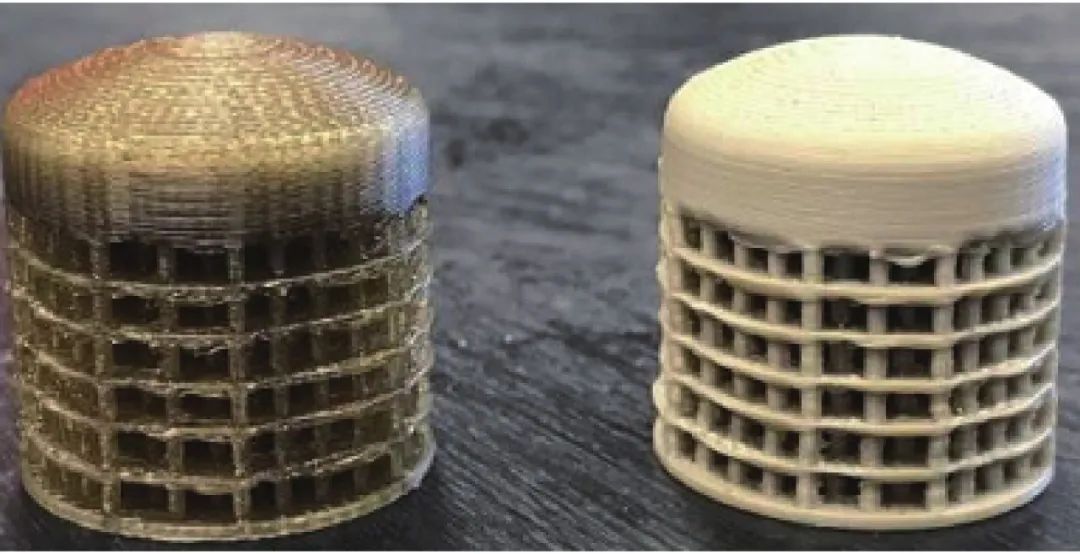

NASA针对深空探测器热防护需求,设计并研制了具有梯度结构的树脂基轻质烧蚀防热材料(Heatshield for extreme entry environment technology,HEEET)。HEEET具有三维编织的双层结构,外层为烧蚀层,增强体为碳纤维;内层为隔热层,增强体为碳纤维和酚醛纤维。烧蚀层和隔热层之间通过纤维连接在一起,形成整体式结构,然后在纤维孔隙中填充具有多孔结构的酚醛树脂,得到HEEET防热材料。图5(a)显示了HEEET材料表层和内层的梯度结构。HEEET既具有良好的抗烧蚀性能,又具有优异的隔热性能,成为未来深空探测器具有应用潜力的一种新材料[14]。图5(b)是HEEET热防护材料典型构件。Chang等[15]将3D打印技术引入轻质烧蚀防热材料的制备过程,研制出具有梯度结构的轻质防热材料,以期能够最大程度降低材料的质量,如图6所示。该技术还在进一步研究中。

图 5 树脂基轻质烧蚀防热材料(HEEET)梯度结构和典型构件[14]

图 5 树脂基轻质烧蚀防热材料(HEEET)梯度结构和典型构件[14]Figure 5. Gradient structure and typical samples of heatshield for extreme entry environment technology (HEEET)[14]

图 6 3D打印轻质烧蚀材料[15]

图 6 3D打印轻质烧蚀材料[15]Figure 6. Light weight ablator prepared by 3D printing[15]

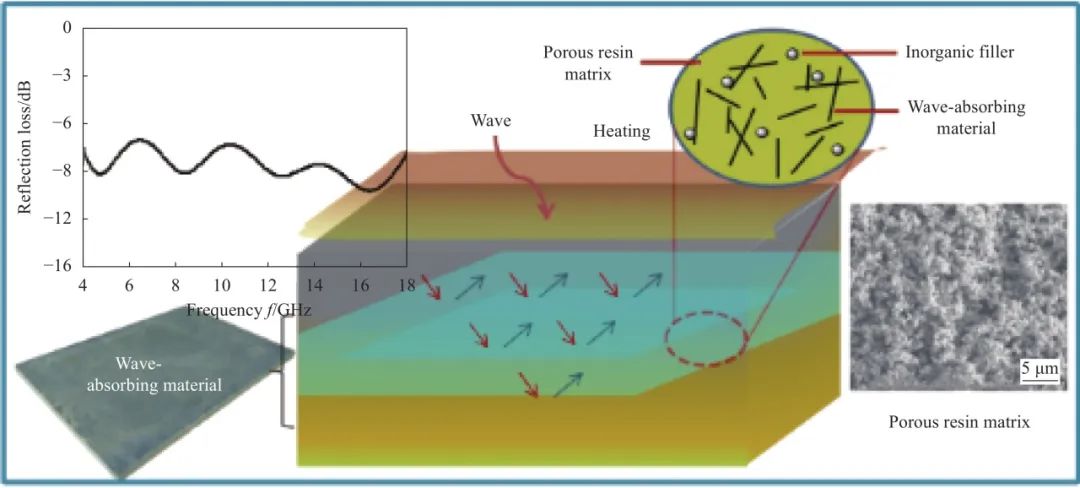

国内也发展了几类轻质烧蚀防热材料,并成功应用于嫦娥五号、天问一号等空间探测器,形成了成熟的材料系列[16]。此外,国内还发展了多功能树脂基轻质防热材料。通过对纤维增强体和树脂基体的设计,将防热、隔热、吸波多重功能融合,能够满足飞行器关键部位防热、隔热和高温电磁隐身的功能,具有多重功能无界面融合且协同作用的特点。典型材料密度为0.5 g/cm3,室温热导率为 0.045 W/(m·K),除具有良好的防热性能外,在2~18 GHz宽频范围内还具有较好的吸波性能,图7是防热隐身材料示意图。

图 7 防热/隐身多功能复合材料

图 7 防热/隐身多功能复合材料Figure 7. Multifunctional composite for thermal protection and stealth

随着新型飞行器的发展,实现树脂基烧蚀防热材料的轻量多功能兼容与集成化,满足材料不同使用场景的需求,实现热防护系统精细设计与精准制造,树脂基轻质防热材料将发挥更重要的作用。

4. 高性能热透波材料

高性能热透波材料用于飞行器天线罩(窗),早期主要以石英陶瓷、氧化铝陶瓷、微晶玻璃等为主,后来发展了可靠性更高的石英纤维增强氧化硅复合材料。随着飞行器速度越来越高,飞行时间越来越长,对高温长时透波材料的需求也越来越迫切,氮化物纤维增强陶瓷复合材料成为高温透波材料的研究热点[17]。

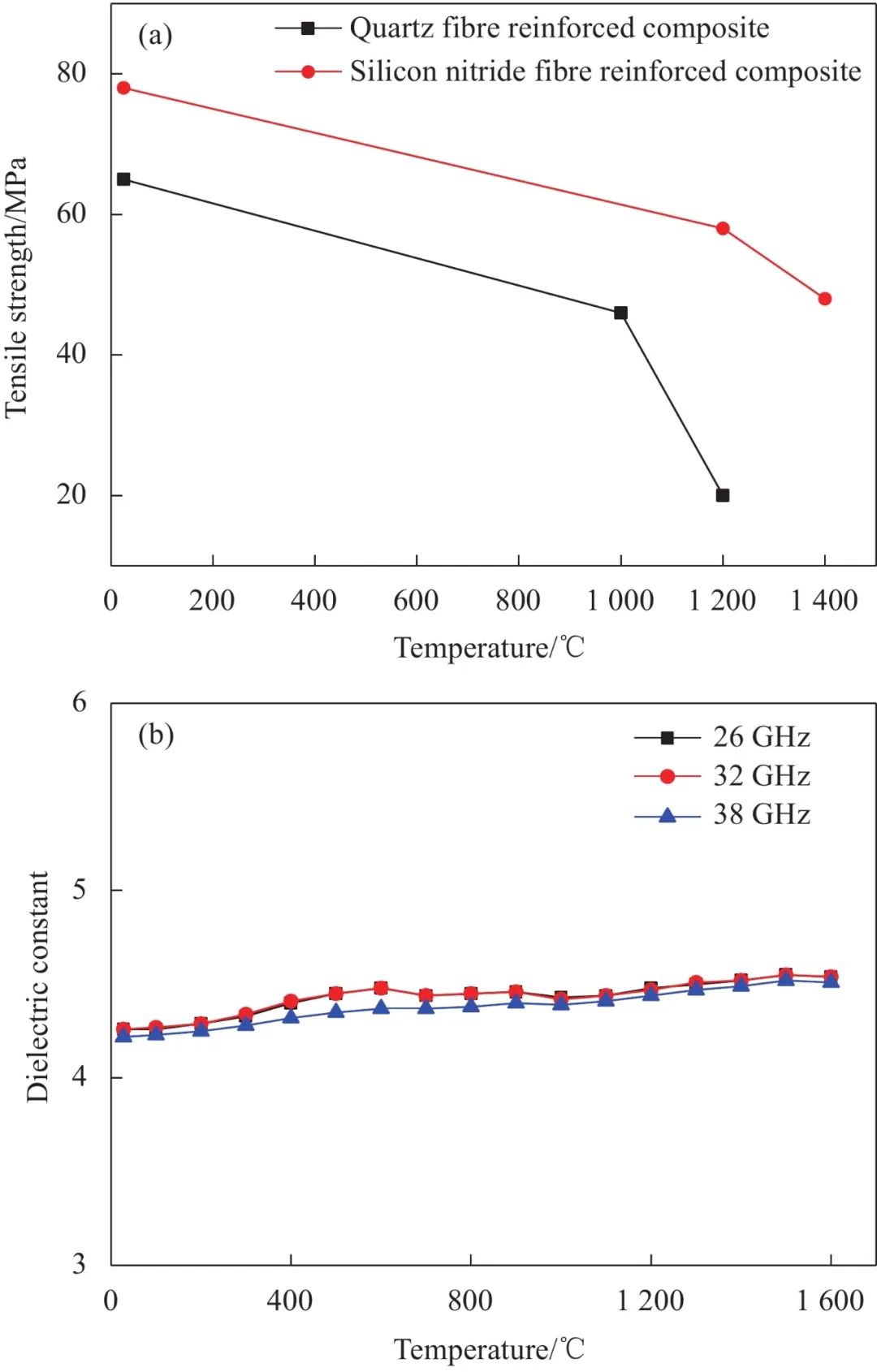

日本东亚燃料公司以氮化硅纤维为增强体,全氢聚硅氮烷陶瓷前驱体为基体,制备了氮化硅纤维增强陶瓷复合材料,材料室温弯曲强度为184 MPa,模量102 GPa,1000℃的强度达到191 MPa,模量92 GPa。国内也开展了氮化硅纤维增强陶瓷复合材料的研究[18]。Zou等[19]和Yang等[20]报道了Si3N4f/BN复合材料性能,室温下材料的弯曲强度约为133 MPa,但随温度的升高,弯曲强度下降,1300℃时弯曲强度减小至约73 MPa。航天材料及工艺研究所突破了氮化硅纤维增强陶瓷复合材料及米量级天线罩制备技术,研制的复合材料具有优异的力学性能、抗烧蚀性能及介电性能,材料室温拉伸强度大于70 MPa,1200℃拉伸强度大于50 MPa,1400℃拉伸强度大于40 MPa,典型环境下的线烧蚀速率显著低于石英复合材料,且介电性能稳定,有望用做高温服役环境的天线罩材料,如图8所示。

图 8 连续氮化硅纤维增强复合材料:(a) 力学性能;(b) 介电性能

图 8 连续氮化硅纤维增强复合材料:(a) 力学性能;(b) 介电性能Figure 8. Continuous silicon nitride fiber reinforced ceramic material: (a) Mechanical properties; (b) Dielectric properties

除Si4N3纤维增强复合材料外,SiBN、BN等纤维增强复合材料也是潜在的高温透波材料,但由于纤维尚未实现大批量制备,复合材料性能研究结果较少。新型纤维的出现可为未来高性能热透波新材料的研究提供关键原材料支撑[21]。可在更高温度下使用的热透波材料是该领域发展的重要方向。

5. 高温高效隔热材料

高超声速飞行器飞行速度不断提高,飞行时间更长,对高温高效隔热材料的需求更加迫切。现有成熟隔热材料,如陶瓷瓦、隔热毡、氧化物纳米隔热材料的使用温度已不能满足未来飞行器要求。碳及碳化物多孔隔热材料在惰性环境中具有优异的热稳定性和隔热性能,成为目前国内外超高温隔热材料的研究重点[22]。

碳纤维毡、碳泡沫等是最常见的高温隔热材料,作为窑炉保温材料早已实现商品化生产,并广泛应用,但其隔热性能不佳。近年来,以碳气凝胶为代表的多孔隔热材料引起研究者的高度重视。德国巴伐利亚应用能源研究中心的科学家首次较全面的报道了碳气凝胶的隔热性能,测试得到1500℃的热导率为0.12 W/(m·K),并通过计算得到2500℃的热导率为0.16 W/(m·K),隔热性能是碳毡的2~5倍,受到广泛关注[23]。

美国空军研究实验室对以抗氧化碳/碳为外面板,碳气凝胶为内部隔热层,总厚度为38 mm的组合隔热结构进行热试验考核,防热结构表面温度 1 927℃,加热时间15 min后,背面温度仅为611℃。证明了该防隔热结构在超高温下具有较好的隔热性能和抗热震性能,并推荐在防热材料与结构中应用。2018年美国发射“帕克”太阳探测器,为抵御日冕层高温,探测器正对太阳的方向安装了耐高温的防热罩(图9)。资料显示,该防热罩主体为碳泡沫,直径约为2.44 m,厚度约为114 cm,是迄今为止报道的尺寸最大的碳质隔热材料构件,体现出极高的制造工艺水平[24]。日本宇宙航空开发研究机构认为碳质隔热材料有潜力用于在深空探测器的高温防隔热系统,并设计了“抗氧化碳/碳+碳泡沫+铝蜂窝”三层组合的轻质防热结构。其中碳泡沫密度为0.18 g/cm3,室温热导率约为0.14 W/(m·K)。在电弧风洞试验考核时,表面最高温度达到2000 K,具有较好的热稳定性和隔热性能,综合性能突出[25]。

图 9 帕克太阳探测器隔热罩[24]

图 9 帕克太阳探测器隔热罩[24]Figure 9. Thermal shield of Paker solar probe[24]

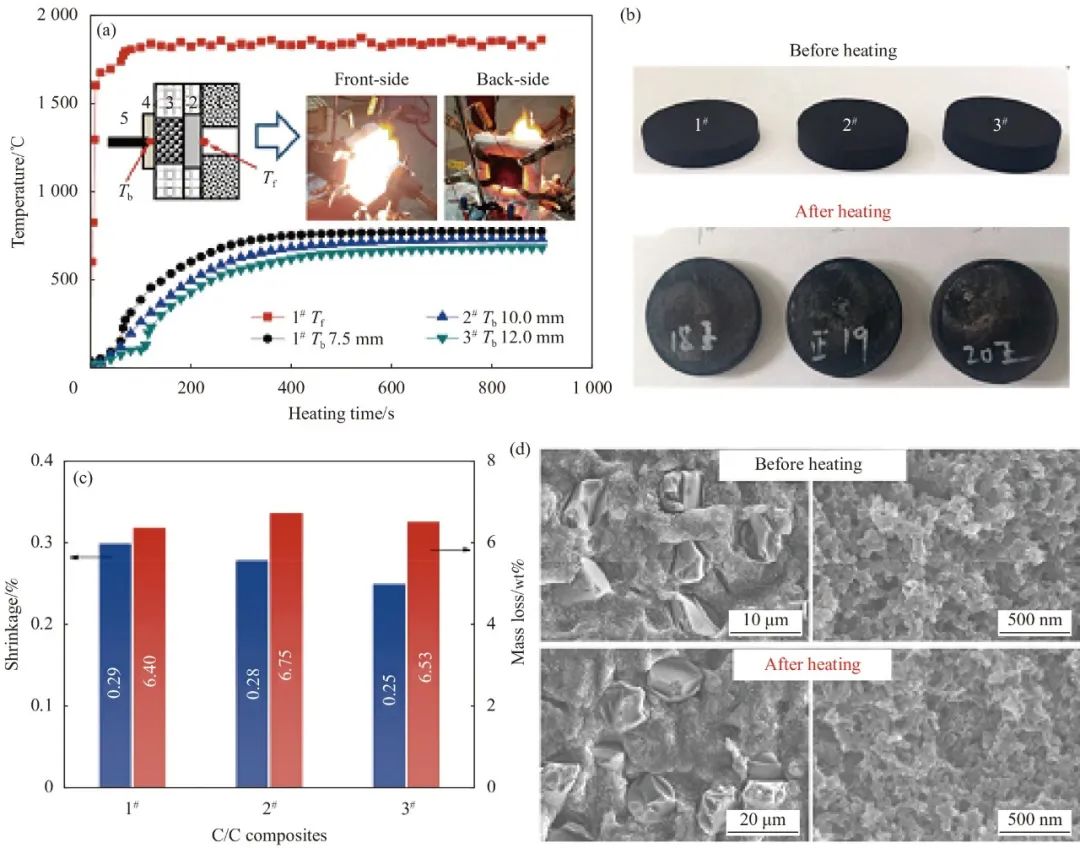

国内Li等[26]报道了纤维增强碳气凝胶隔热材料的性能(图10),密度为0.6 g/cm3的碳气凝胶复合材料压缩强度可达80 MPa,厚度为7.5~12 mm的材料在1800℃氧-乙炔焰加热900 s的考核条件下,背面温度为685~778℃,显示出优异的性能。

图 10 碳气凝胶材料性能[26]:(a) 加热面(Tf)和背面(Tb)的温度-加热时间曲线;(b) 不同厚度材料试验前后照片:1#=7.5 mm,2#=10 mm, 3#=12 mm;(c) 试验后材料质量损失和收缩;(d) 试验前后材料的SEM图像

图 10 碳气凝胶材料性能[26]:(a) 加热面(Tf)和背面(Tb)的温度-加热时间曲线;(b) 不同厚度材料试验前后照片:1#=7.5 mm,2#=10 mm, 3#=12 mm;(c) 试验后材料质量损失和收缩;(d) 试验前后材料的SEM图像Figure 10. Properties of carbon aerogel[26]: (a) Temperature-heating time curves of front-temperature (Tf) and back-side temperature (Tb); (b) Photos of carbon aerogel composites before and after heating: 1#=7.5 mm, 2#=10 mm, 3#=12 mm; (c) Shrinkage and mass loss of carbon aerogel composites after heating; (d) SEM images of carbon aerogel composites before and after heating

碳质超高温隔热材料在飞行器高温隔热领域已经展现出重要的应用价值。发展该类材料的微观结构调控方法,提升优化材料性能,建立大尺寸材料的制备工艺,进行典型环境中的试验考核是碳质超高温隔热材料的重要研究方向。

6. 树脂基结构复合材料

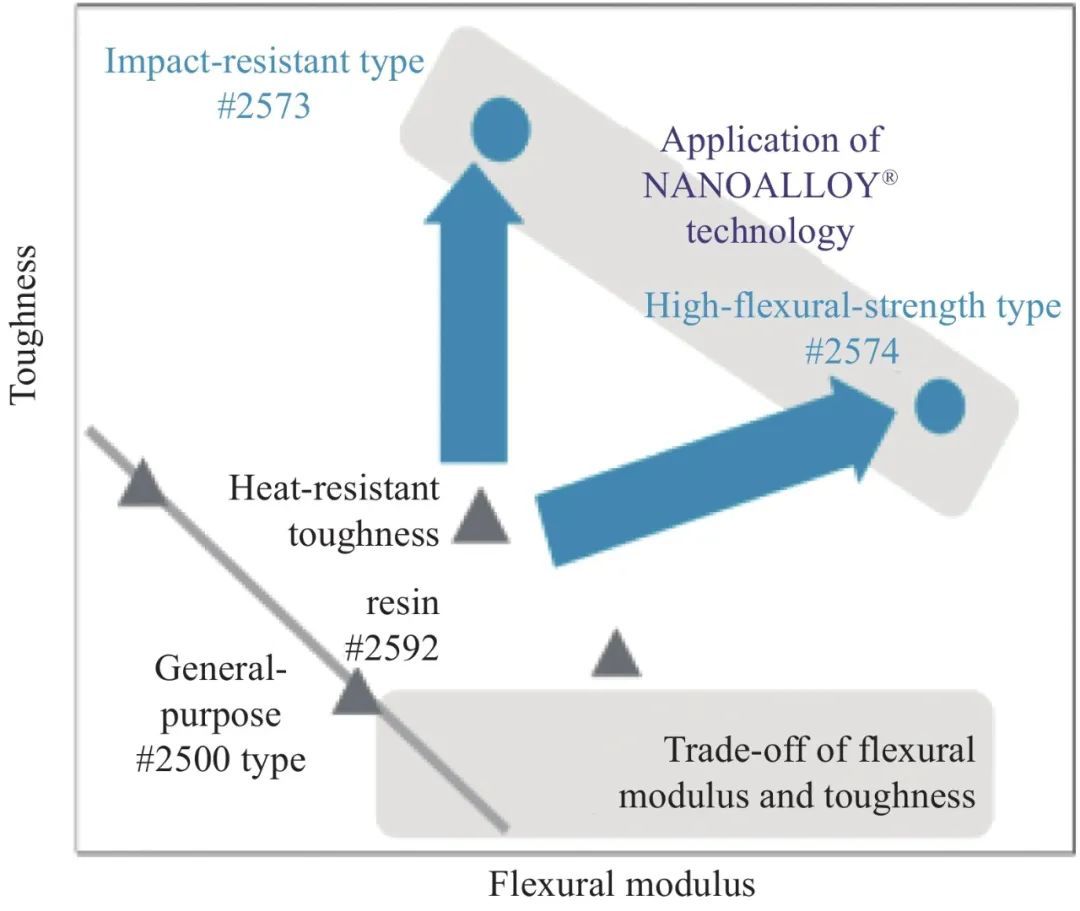

树脂基结构复合材料具有高的比强度、比模量,能够实现运载火箭、卫星、导弹等的结构轻量化,其用量也是衡量航天器结构先进性的指标之一[27]。经过多年发展,目前已经形成了基体为环氧树脂、双马树脂和聚酰亚胺树脂为代表结构复合材料系列。随着近年来高性能碳纤维和新型树脂的发展,树脂基结构复合材料的承载性、工艺性、稳定性等也逐渐提高。图11为日本东丽公司开发的NANOALLOY®纳米尺度共混技术,研制出新型高强高模树脂基体,显著提升复合材料的性能[28]。

图 11 日本东丽公司高模量树脂性能[28]

图 11 日本东丽公司高模量树脂性能[28]Figure 11. Properties of high modular resin of Toray company[28]

双马来酰亚胺树脂工艺性好,国外开发了丰富的树脂品种,形成了系列化。美国Narmco公司研制出5250双马树脂,以其为基体的复合材料具有优良的耐高温、韧性和耐湿热性能,IM7/5250复合材料已在X-37 B空天飞行器机身蒙皮、梁等部件使用,通过多次长时飞行试验的验证[29]。

聚酰亚胺树脂是耐温等级最高、应用最广泛的高温结构树脂。在聚酰亚胺分子结构中引入含硅单体,可以显著改善树脂的工艺性,降低熔体黏度,同时提升其热氧化稳定性。Hout等[30]采用多面体聚倍半硅氧烷单体替代毒性的二氨基二苯甲烷(MDA)单体,改善了树脂的耐湿热性,且高温下表层形成二氧化硅保护层,提高了材料热氧化稳定性。美国Performance Polymer Solution公司研制的P2SI® 900 HT有机无机杂化聚酰亚胺树脂使用温度达到了538℃,高温性能优异。

在航天型号牵引下,我国树脂基结构复合材料进步明显,突破了一系列高性能树脂基结构复合材料技术,开展了第三代先进环氧树脂基结构复合材料研究,研制出高强高模树脂603 HM树脂,模量达到6.0 GPa,采用该树脂研制的复合材料压缩强度达到2100 MPa,压拉比达到了0.75。针对短时高温应用场景,开展耐280℃双马树脂及复合材料的研制,复合材料280℃强度保持率在50%以上,模量保持率在80%以上。基于有机无机杂化的分子设计思路,研制出第四代耐500℃聚酰亚胺树脂及复合材料,500℃弯曲强度和模量保持率分别在55%和85%以上,性能优异[31]。

针对未来航天器需求,树脂基结构复合材料应重点发展新型树脂、多尺度强韧化、树脂协同增刚增强及界面匹配、碳纤维复合材料压拉比调控等,研发新一代树脂基结构复合材料。发展树脂基复合材料结构的自动化制造技术,进一步提升复杂构件自动化成型及加工装配水平。

7. 展 望

先进复合材料是未来高超声速、空天往返和深空探测等领域新型航天器的关键技术,对加快推动我国航天科技发展,建设航天强国具有重要的基础性作用。未来航天重大任务对先进复合材料提出更高要求的同时,也为材料技术的进步提供了新的发展契机和牵引动力。先进复合材料后续发展要重点关注以下方面:

(1) 超高性能。先进复合材料在航天器经历的极端环境中服役,对材料性能要求很高。首先,未来高超声速飞行器发展对材料的耐温性能提出了更高的挑战,接近现有材料性能的极限,需要研制使用温度更高的新材料;其次,可重复使用飞行器的发展需要提高材料可重复使用性能,深入掌握材料严苛热力交变环境中的结构性能演变规律,提升性能可靠性、稳定性及易维护性能等。第三,未来深空探测器对材料轻量化、使用温度及空间和天体的特殊环境也对材料的综合性能提出了更高的要求。因此,发展具有更高性能的先进复合材料是航天型号发展的必要要求。

(2) 结构多功能一体化。新型航天器的发展对具备结构多功能一体化的复合材料需求更加迫切。防热承载、防热隐身、透波隔热、防热隔热、主被动防隔热等具备多功能一体化的复合材料对先进航天器的设计研制支撑作用愈加凸显。因此,需要在复合材料的组分设计、多尺度精细结构构筑、制备工艺及计算模拟方面开展创新工作,以满足新型航天器对结构多功能一体化材料的需求。

(3) 降低成本。随着新型航天器对经济性要求的不断提高,低成本成为复合材料应用中必需关注的问题。针对现有材料体系,应加大工艺创新力度,提升自动化制造水平,进一步降低复合材料部件制造成本。对于新材料的研发,应重视材料性能、工艺和经济性的协调。此外,还要统筹复合材料的系列化发展,实现统标统型,多措并举提升复合材料的经济性。

参考文献

[1] JOHNSON S M. Thermal protection materials and systems: Past and future[C]. Loughborough University Seminar. Daytona Beach, 2013: 1-73.

[2] UYANNA O, NAJAFI H. Thermal protection systems for space vehicles: A review on technology development, current challenges and future prospects[J]. Acta Astronautica,2020,176:341-356.doi: 10.1016/j.actaastro.2020.06.047

[3] GLASS D E. Ceramic matrix composite (CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton, 2008: 2862.

[4] NATALI M, KENNY J M, TORRE L. Science and technology of polymeric ablative materials for thermal protection systems and propulsion devices: A review[J]. Progress in Materials Science,2016,84:192-275.doi: 10.1016/j.pmatsci.2016.08.003

[5] BUFFENOIR F, ZEPPA C, PICHON T, et al. Development and flight qualification of the C-SiC thermal protection systems for the IXV[J]. Acta Astronautica,2016,124:85-89.doi: 10.1016/j.actaastro.2016.02.010

[6] BALAT-PICHELIN M, CHARPENTIER L, PANERAI F, et al. Passive/active oxidation transition for CMC structural materials designed for the IXV vehicle re-entry phase[J]. Journal of the European Ceramic Society,2015,35(2):487-502.doi: 10.1016/j.jeurceramsoc.2014.09.026

[7] BANSAL N P, LAMON J. Ceramic matrix composites: Materials, modeling and technology[M]. Hoboken: John Wiley & Sons, Inc., 2015.

[8] BINNER J, PORTER M, BAKER B, et al. Selection, processing, properties and applications of ultra-high temperature ceramic matrix composites, UHTCMCs—A review[J]. International Materials Reviews,2020,65(7):389-444.doi: 10.1080/09506608.2019.1652006

[9] PAUL A, RUBIO A, BINNER J, et al. Evaluation of the high temperature performance of HfB2 UHTC particulate filled Cf/C composites[J]. International Journal of Applied Ceramic Technology,2017,14:344-353.doi: 10.1111/ijac.12659

[10] PAUL A, JAYASEELAN D D, VENUGOPAL S, et al. UHTC composites for hypersonic applications[J]. American Ceramic Society Bulletin, 2012, 91: 22-29.

[11] LAZZERI A. CVI processing of ceramic matrix composites. In ceramics and composites processing methods[M]. Hoboken: John Wiley & Sons, Inc. , 2012: 313–349.

[12] 王俊山, 徐林, 李炜, 等. 航天领域C/C复合材料研究进展[J]. 宇航材料工艺, 2022, 52(2):1-12.

WANG Junshan, XU Lin, LI Wei, et al. Research progress on C/C composites for aerospace applications[J]. Aerospace Materials & Technology,2022,52(2):1-12(in Chinese).

[13] 冯志海, 师建军, 孔磊, 等. 航天飞行器热防护系统低密度烧蚀防热材料研究进展[J]. 材料工程, 2020, 48(8):14-24.

FENG Zhihai, SHI Jianjun, KONG Lei, et al. Research progress in low-density ablative materials for thermal protection system of aerospace flight vehicles[J]. Journal of Materials Engineering,2020,48(8):14-24(in Chinese).

[14] MILOS F S, CHEN Y K, MAHZARI M, Arcjet tests and thermal response analysis for dual-layer woven carbon phenolic[J]. Journal of Spacecraft and Rockets, 2018, 55: 712-722.

[15] CHANG Y C, YEE C, FAHY W, et al. Ablation performance of gradient insulated structure for thermal protection systems[C]. Proceeding of AIAA SciTech Forum. San Diego, 2022: 1-11.

[16] 梁馨, 方洲, 邓火英, 等. 空间探测烧蚀防热材料应用及趋势[J]. 宇航材料工艺, 2021, 51(5):34-40.

LIANG Xin, FANG Zhou, DENG Huoying, et al. Application and trend of ablation thermal protection materials for space exploration[J]. Aerospace Materials & Technology,2021,51(5):34-40(in Chinese).

[17] 李仲平. 热透波机理与热透波材料[M]. 北京: 中国宇航出版社, 2013.

LI Zhongping. High-temperature wave-transparent mechanism and materials[M]. Beijing: China Aerospace Publishing House, 2013(in Chinese).

[18] MOROZUMI H, SATO K, TEZUKA A, et al. Preparation of high strength ceramic fiber reinforced silicon nitride composites by a preceramic polymer impregnation method[J]. Ceramics International,1997,23:179-184.doi: 10.1016/S0272-8842(96)00021-1

[19] ZOU C R, LI B, WANG A Q, et al. Fabrication and high-temperature mechanical properties of 2.5D Si3N4f/BN fiber-reinforced ceramic matrix composite[J]. Materials and Design,2016,92:335-344.doi: 10.1016/j.matdes.2015.12.048

[20] YANG X J, LI B, LI D, et al. Fabrication and oxidation resistance of silicon nitride fiber reinforced silica matrix wave-transparent composites[J]. Journal of Materials Science & Technology,2019,35:2761-2766.

[21] ZOU C R, ZHANG C R, LI B, et al. Ablation behavior of boron nitride based ceramic composites reinforced by continuous silicon oxynitride fiber[J]. Ceramics International,2015,41:4768-4774.doi: 10.1016/j.ceramint.2014.12.027

[22] HU L, HE R, LEI H, et al. Carbon aerogel for insulation applications: A review[J]. International Journal of Thermophysics,2019,40:39.doi: 10.1007/s10765-019-2505-5

[23] WINER M, REICHENAUER G, BRAXMEIER S, et al. Carbon aerogel-based high-temperature thermal insulation[J]. International Journal of Thermophysics,2009,30:1372-1385.doi: 10.1007/s10765-009-0595-1

[24] SUROWIEC J. Cutting-edge heat shield installed on NASA’s Parker Solar Probe[EB/OL]. (2018-07-05). [2022-08-28]. https://www.nasa.gov/feature/goddard/2018/cutting-edge-heat-shield-installed-on-nasa-s-parker-solar-probe.

[25] SUZUKI T, AOKI T, OGASAWARA T, et al. Study of non-ablative lightweight thermal protection system for Mars exploration mission[C]. 43rd AIAA Thermophysics Conference. New Orleans, 2012.

[26] LI J, GUO P, HU C, et al. Fabrication of large aerogel-like carbon/carbon composites with excellent load-bearing capacity and thermal-insulating performance at 1800℃[J]. ACS Nano,2022,16:6565-6577.doi: 10.1021/acsnano.2c00943

[27] ROSS M. Evaluation of advanced composites structures technologies for application to NASA’s vision for space exploration[R]. NASA/CR-2008-215120, Boeing Phantom Works. Long Beach, 2008.

[28] TORAY. TORAYCA® Prepreg matrix resins [EB/OL]. (2015-12-25). [2022-08-28]. https://www.nanoalloy.toray/en/product/materials/pdf/nanoalloyprepreg.pdf.

[29] 杨智勇, 张东, 顾春辉, 等. 国外空天往返飞行器用先进树脂基复合材料研究与应用进展[J]. 复合材料学报, 2022, 39(7):3035-3049.doi: 10.13801/j.cnki.fhclxb.20220325.004

YANG Zhiyong, ZHANG Dong, GU Chunhui, et al. Research and application of advanced resin matrix compo-sites for aerospace shuttle vehicles abroad[J]. Acta Mate-riae Compositae Sinica,2022,39(7):3035-3049(in Chinese).doi: 10.13801/j.cnki.fhclxb.20220325.004

[30] HOUT S L, LINCOLN J E, CURLISS D B, et al. Aging durabi-lity and high temperature mechanical performance of P2 SI 900 HT composite materials[C]. SAMPE Fall Technical Conference. Fort Worth, 2007, 39: 1-17.

[31] 赵云峰, 潘玲英. 航天先进结构复合材料及制造技术研究进展[J]. 宇航材料工艺, 2021, 51(4):29-36.

ZHAO Yunfeng, PAN Lingying. Research progress of aerospace advanced polymer matrix composites and manufacturing technology[J]. Aerospace Materials & Technology,2021,51(4):29-36(in Chinese).

来源: 复合材料学报

免责声明:中国复合材料学会微信公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑议,请第一时间联系我们。我们将及时进行处理。

继续滑动看下一个

【复材资讯】航天先进复合材料研究进展 中国复合材料学会 轻触阅读原文

中国复合材料学会 赞 分享 在看 写留言 向上滑动看下一个

中国复合材料学会 赞 分享 在看 写留言 向上滑动看下一个原标题:《【复材资讯】航天先进复合材料研究进展》

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问http://renzheng.thepaper.cn。

- 报料热线: 021-962866

- 报料邮箱: news@thepaper.cn

互联网新闻信息服务许可证:31120170006

增值电信业务经营许可证:沪B2-2017116

© 2014-2026 上海东方报业有限公司